点击右上角![]() 微信好友

微信好友

朋友圈

朋友圈

请使用浏览器分享功能进行分享

10月8日,世界经济论坛正式宣布,海信日立黄岛工厂成功入选全球“灯塔工厂”名单,据悉,这是全球首座多联机“灯塔工厂”。聚焦多联机领域制造、供应链、质量、测试等各环节痛点需求,海信日立创新打造40多个行业先进场景,其中20余项技术为行业首创,将产品开发速度提高了37%,劳动生产效率提高了49%,生产成本降低了35%。

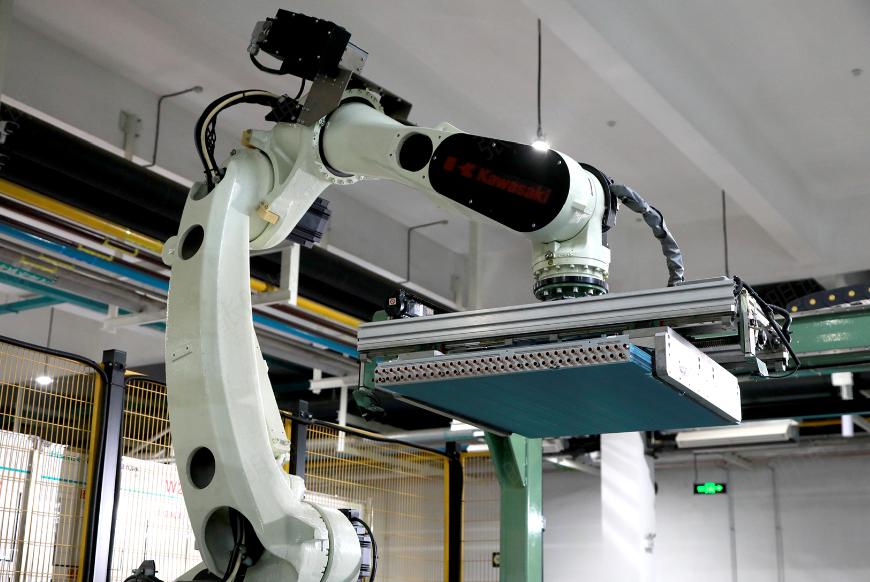

通过引入先进的工业4.0技术和理念,海信日立黄岛工厂实现了生产过程的自动化、智能化和柔性化。在生产线上,基于机器视觉引导、AI算法与设备互联,海信日立突破行业20多个自动化难点,建成了行业首个两器黑灯生产车间,导入了自适应焊接自动化、多工段集成自动化,实施了包装生产无人化。

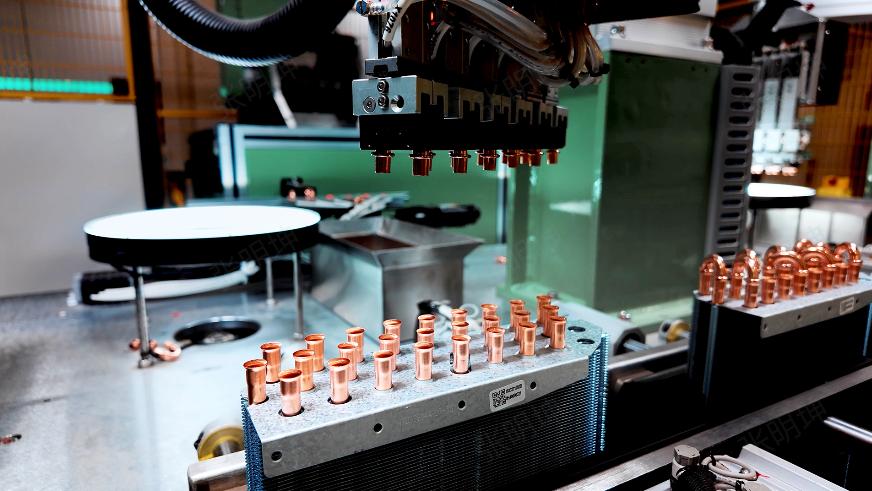

以空调系统中重要组成部分——蒸发器和冷凝器为例,目前行业在此方面的自动化率普遍为30%左右,海信日立打造了行业首个无人化“两器”黑灯生产车间,将视觉系统结合算法分析自动纠偏,以机器人柔性生产结合“子弹头”机械引导,实现从自动冲片、插钢针、取片等全工序自动化,通过三项技术行业首创,以及行业首个横斜插一体的自动穿管,达到质效双升。

空调生产制造中的自动化焊接环节,海信日立行业自研首创多点焊接、不等加热、高精度视觉引导和参数补偿方案,实现用工提效63%,焊接不良率下降57%。物流环节,海信日立史无前例地将“天车”引入空调行业,采用空中物流即时配送系统的方式提高物流质效。

先进实力不只体现在制造领域,以智能、高效为目标,海信日立供应链打造了由AI驱动、覆盖全链路的智慧决策与敏捷交付运营体系;利用AR/VR(增强现实/虚拟现实)技术,对焊接、氦检、配线插接等高技能岗位,将优秀的操作手法、经验以及工艺标准融入到仿真场景中,使新员工学习更加直观,培训周期大幅缩短,大大提高培训效率,强化员工技能水平;为提升公司经营管理效率,该工厂还构建了指标驱动的数字孪生运营平台,实现指标实时透明化管理,建设全面预警感知及自动化追踪能力;通过物联网技术,实现数字化能源管理与能耗精准控制。同时,开展高能耗设备技术节能,实现空压机、干燥炉、空调、焓差实验室等生产和试验设备的AI智控,大幅降低能源消耗。

“灯塔工厂”作为全球制造业领域的最高荣誉,其评选入围要求十分严苛,对企业的自动化、数字化、创新能力等全方位提出高标准。海信日立在第一轮通过率只有5%同时面临多轮淘汰的激烈竞争中脱颖而出。值得一提的是,凭借在绿色智造领域的卓越表现,海信日立黄岛工厂此前已先后被评定为国家智能制造示范工厂、山东省智能制造标杆工厂。(刘鹏)